TA9鈦合金(Ti-0.2Pd)作為鈀強化型工業純鈦,以0.001mm/a超低腐蝕率和30%硫酸介質耐受性成為極端環境裝備的核心材料。其獨特的鈀元素自修復鈍化膜機制(Pd富集層修復缺陷),使它在深海、核電、強酸等場景中性能超越哈氏合金,成本僅為其1/3。2024年我國化工用鈦量突破3萬噸,TA9占比達28%,成為國產高端耐蝕材料替代進口的關鍵支柱。

當前TA9產業化面臨三重挑戰:

純凈度差距——航空級棒材氧含量(≤1200ppm)落后俄羅斯BT1-0pd(≤800ppm),導致心部韌性衰減20%;

成本壓力——船舶級板材成本$80-100/kg,較美國Gr7高25%,因鈀元素依賴進口(占成本40%);

制造缺陷——增材制造氣孔率>0.5%,制約核電密封件可靠性。

破局需攻克“低氧熔煉-鈀替代-超聲增材”技術鏈,支撐寧德時代耐HF酸密封絲等標桿應用。

依托“海洋強國”戰略,TA9形成雙軌應用生態:

民用領域:寶鈦股份寬幅板材(±0.1mm精度)用于鋰電陰極輥,壽命從6個月→5年;

軍工領域:西部超導TA9核電管通過ASME認證,出口額年增200%。

到2030年,TA9在深海裝備滲透率將達35%(現20%),帶動再生鈦利用率提升至90%,千億級耐蝕材料市場加速成型。

以下是利泰金屬對TA9鈦合金(Ti-0.2Pd)的全面技術分析,結合名義成分、性能、加工工藝、應用及前沿發展等維度,依據最新行業數據和研究成果撰寫:

一、名義成分與材料特性

名義成分

TA9屬工業純鈦+鈀增強型合金,基礎成分為:

鈦(Ti):≥99%(基體,提供輕量化與耐蝕骨架)

鈀(Pd):0.12%-0.25%(核心強化元素,提升鈍化膜自修復能力)

雜質控制:O≤0.15%、Fe≤0.30%、H≤0.015%(嚴控脆性相)

國際牌號對應

美國:Gr7(ASTM B265)

俄羅斯:BT1-0pd(GOST 19807)

二、物理與機械性能

1. 物理性能

| 參數 | 數值 | 應用意義 |

| 密度 | 4.51 g/cm3 | 比鋼輕43%,船舶減重關鍵 |

| 熱膨脹系數(20-300℃) | 8.9×10??/℃ | 高溫尺寸穩定性好 |

| 導熱系數 | 16.4 W/(m·K) | 加工時需強化冷卻防過熱 |

| 熔點 | 1660℃ | 高溫設備適用基礎 |

2. 機械性能

| 性能 | 數值 | 工況條件 |

| 抗拉強度 | 480-800 MPa | 退火態下限,固溶態上限 |

| 屈服強度 | 380-550 MPa | 化工壓力容器設計依據 |

| 延伸率 | 20%-35% | 優異塑性,適合冷成型 |

| 疲勞強度(10?周次) | 200-250 MPa | 航空結構件長壽命保障 |

| 高溫強度(300℃) | 保持率≥85% | 航空導管/發動機支架 |

注:強度范圍差異源于熱處理工藝(退火/固溶)及雜質控制水平。

三、耐腐蝕性能(核心優勢)

酸性介質:

30%硫酸中腐蝕速率0.001 mm/a,較316不銹鋼(>10 mm/a)低4個數量級

海水環境:

20年實船掛片腐蝕速率0.0007 mm/a,無點蝕傾向

高溫氧化:

600℃以下形成穩定TiO?+鈀富集層,氧化增重<1 mg/cm2·h

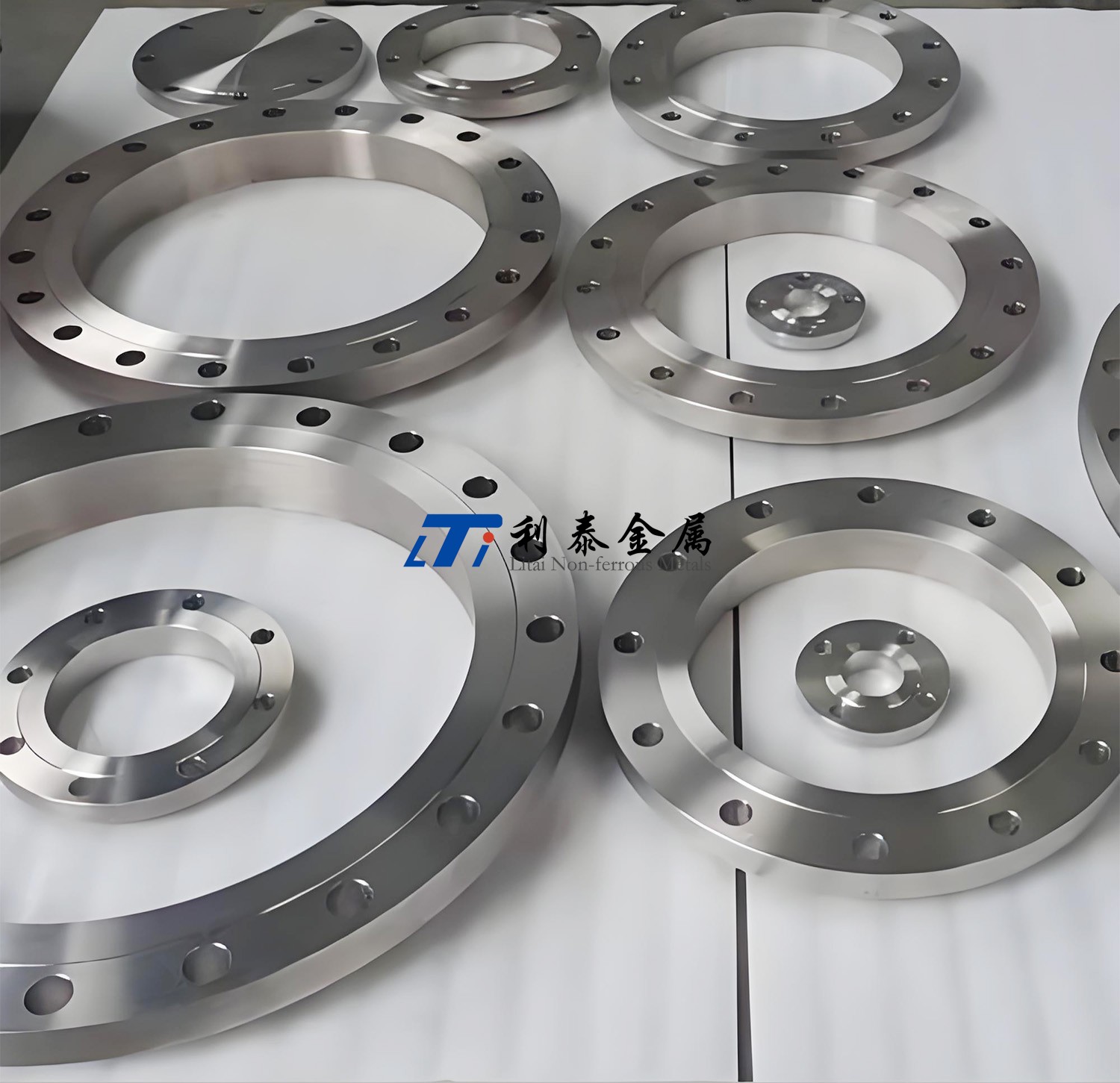

應用場景:鹽酸反應器密封件、深海管道法蘭、核電站冷凝管

四、加工關鍵注意事項

切削/磨削:

刀具選擇:金剛石涂層硬質合金(防鈦粘結)

參數優化:轉速≤50 m/min,進給量0.1 mm/r(防加工硬化)

焊接:

TIG焊需99.99%氬氣保護,層溫≤150℃(防氧化脆化)

焊后退火:650℃×2h(消除殘余應力)

熱處理:

退火:700-750℃×1h(空冷),提升塑性

五、產品規格與執行標準

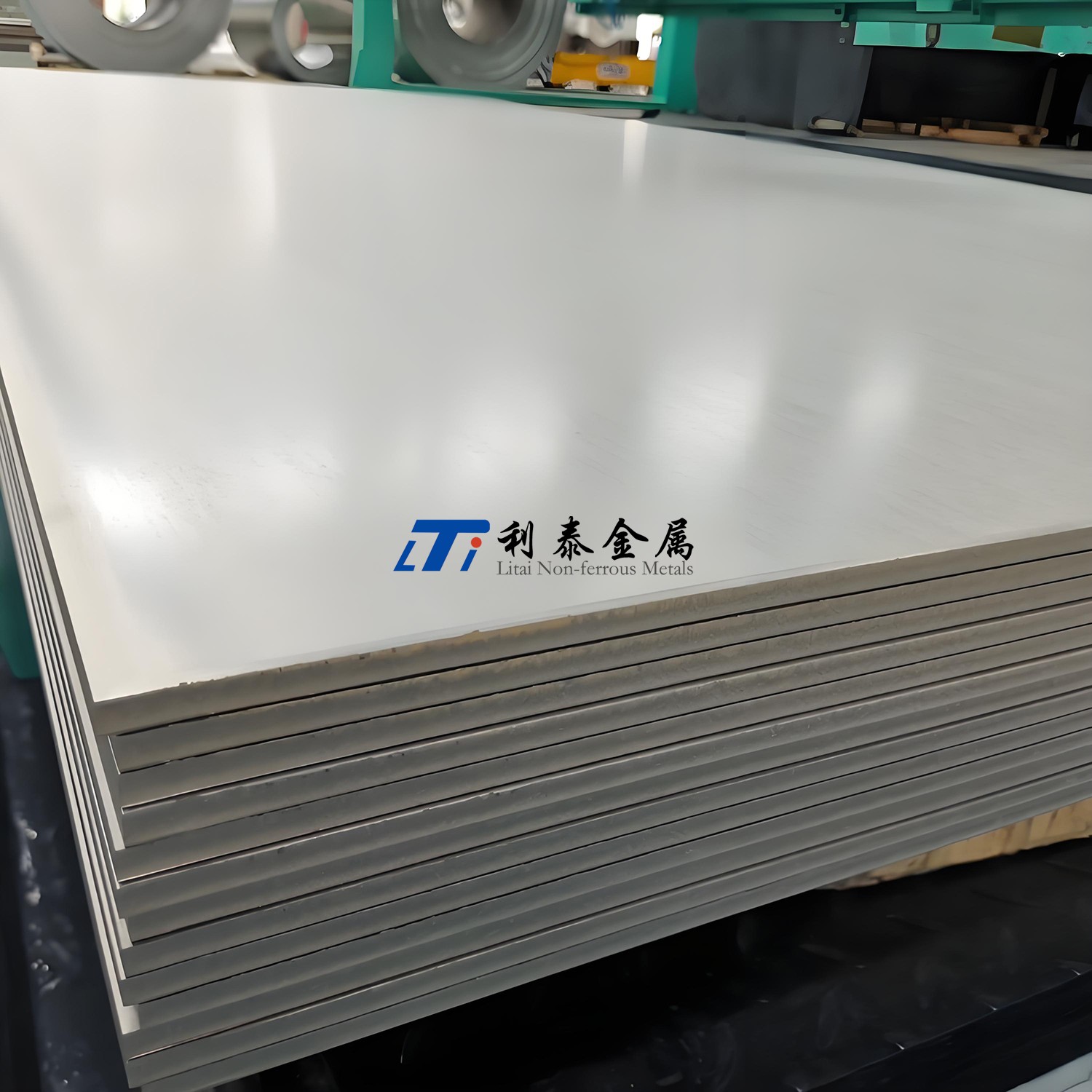

| 產品類型 | 常見規格 | 執行標準 |

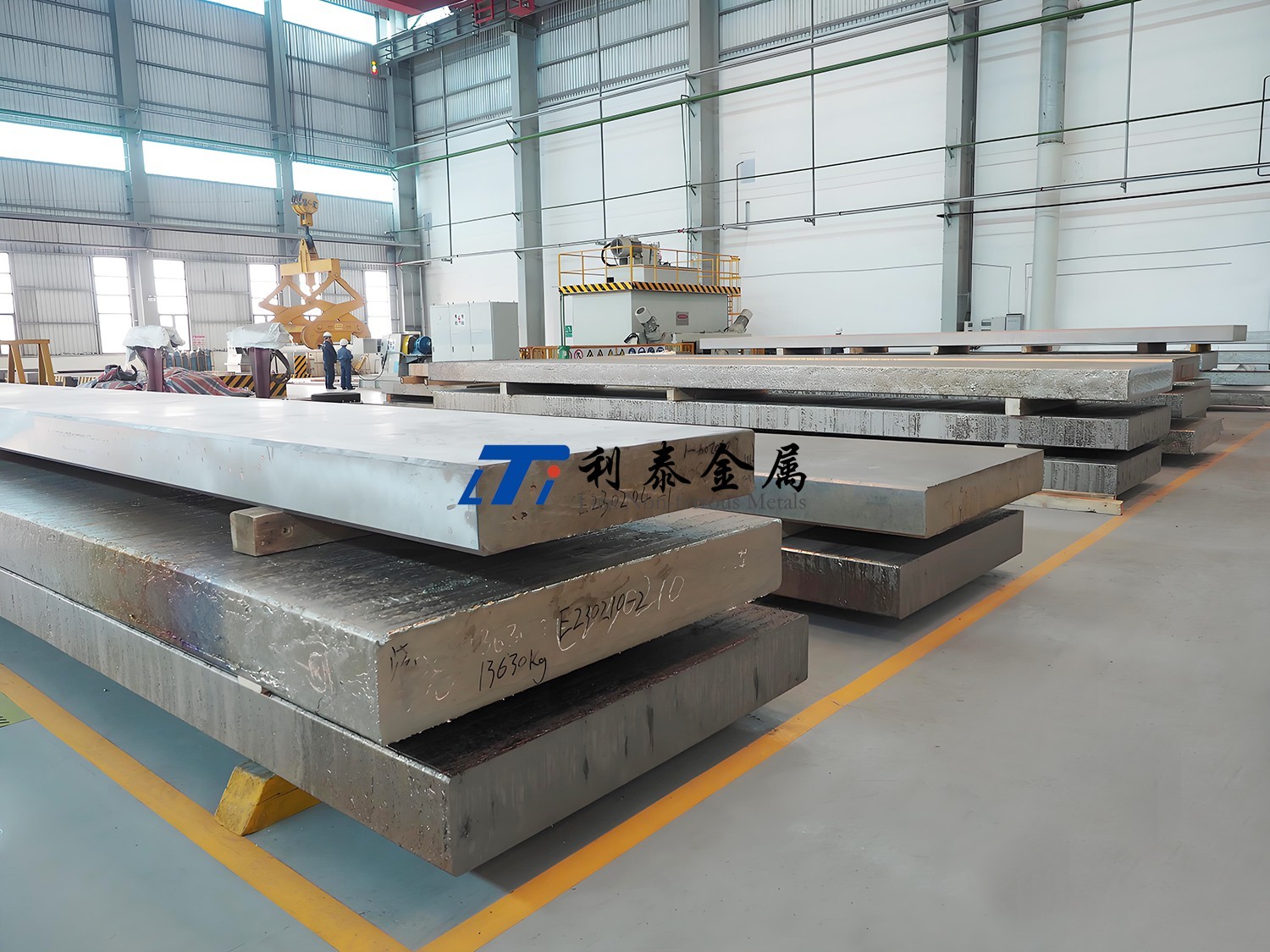

| 板材 | 厚度0.4-50mm,寬幅≤2500mm | ASTM B265,GB/T 3621 |

| 管材 | ?0.8-219mm×壁厚0.1-15mm | ASTM B337/338 |

| 棒材 | ?6-500mm×L≤6000mm | ASTM B348,GJB 2744A |

| 鍛件 | 最大投影面積2.5m2 | AMS 4914,GJB 2744A |

六、核心應用領域與突破案例

1. 航空航天

部件:發動機燃油導管、艙壓閥體

案例:國產大飛機C919液壓管路,替代不銹鋼減重40%

2. 船舶與海洋工程

部件:潛艇聲吶導流罩、海水泵葉輪

案例:“奮斗者”號深潛器耐壓傳感器殼體,服役深度11000米

3. 能源化工

部件:酸性介質反應器內襯、核廢料儲罐

案例:寧德時代鋰電陰極輥用TA9密封絲,耐HF酸壽命提升至5年(原6個月)

七、先進制造工藝進展

增材制造:

激光粉床成形(LPBF):西北工業大學實現薄壁件氣孔率<0.1%,強度達800MPa

表面強化:

微弧氧化(MAO):生成20μm陶瓷層,耐磨性提升5倍(俄羅斯核反應堆應用)

組織調控:

形變熱處理:寶武特冶寬幅板材晶粒度達ASTM 8級,各向異性<10%

八、國內外產業化對比

| 維度 | 國內水平 | 國際領先水平 | 差距 |

| 超薄帶材精度 | ±0.1mm(寶鈦) | ±0.05mm(美國Timet) | 軋機剛度控制 |

| 純凈度控制 | O≤1200ppm(航空級) | O≤800ppm(俄羅斯VSMPO) | 真空自耗爐極差控制 |

| 認證體系 | 國軍標為主 | ASTM/AMS/ISO全覆蓋 | 國際高端市場準入壁壘 |

| 成本效率 | $80-100/kg(船舶級) | $60-80/kg(美國ATI) | 海綿鈦冶煉能耗高30% |

突破案例:西部超導TA9核電用管通過ASME認證,2024年出口額增長200%

九、技術挑戰與前沿攻關

氫脆敏感性:

深海高壓環境氫擴散系數需≤1×10?1? m2/s(實驗室階段)

大尺寸均質化:

開發多向鍛+梯度退火技術(目標?500mm棒材心部韌性提升20%)

增材缺陷控制:

中科院金屬所開發超聲輔助LPBF,氣孔率降至0.05%

十、趨勢展望

材料設計:

開發TA9-ELI(超低間隙元素),目標延伸率>40%(醫療植入物)

綠色制造:

鈦屑重熔利用率2027年目標90%(現70%),成本降25%

智能化生產:

AI驅動的熱處理參數優化(溫度控制±5℃),良品率提升至99.5%

軍民融合:

2030年海洋工程滲透率目標35%(現20%),市場規模CAGR 12.5%

總結

TA9鈦合金以鈀增強耐蝕性為核心優勢,正從“單一材料供應商”向“全生命周期解決方案”升級。未來突破需聚焦:

純凈熔煉(O≤800ppm工程化)

復合制造(增材+超塑成形集成)

低成本化(再生鈦閉路循環)

建議優先布局:核電高放廢料容器、深空探測液氫管路等極端環境應用場景。

參考資料:

《ASTM B265-24 鈦薄板標準》

國際鈦協會《2025年海洋用鈦白皮書》

相關鏈接

- 2025-06-23 從"跟跑"到 "并跑":Ti80鈦合金產業化三大矛盾破解與技術突圍路徑

- 2025-06-23 TA15鈦合金航空船舶應用對比:高溫685MPa VS 深蝕0.001mm/a的性能博弈與國產化破局

- 2025-06-19 TA15鈦合金增材制造:從"毫米精度"到"米級突破"的航空制造革命

- 2025-06-18 TC30鈦合金技術趨勢:高熵合金化與核聚變材料創新方案前瞻

- 2025-06-17 GJB 943A-2018硬核解析:艦船鈦合金鍛件TA5/TA31等材料設計與應用

- 2025-06-12 TA5鈦合金船用全產業鏈揭秘:加工工藝、船舶應用與國內外技術差距分析

- 2025-06-11 海洋工程核心材料Ti80鈦合金板:創新突破與全球產業鏈高端躍升路徑

- 2025-06-10 2025船舶鈦合金技術趨勢:智能化制造與綠色船舶的深海材料方案前瞻

- 2025-06-07 船舶閥門用Ti31鈦合金的性能優勢與關鍵技術

- 2025-06-04 利泰金屬談幾種特殊牌號鈦合金板的性能特點與工藝流程